Suche

Standorte Unternehmen

Mit einem Klick bestens im Bilde. Informieren Sie sich über unsere Unternehmensstandorte und die jeweiligen Angebote sowie Kontaktmöglichkeiten.

Standorte REMONDIS-Gruppe

Entdecken Sie die Welt von REMONDIS mit rund 1.000 Niederlassungen und Beteiligungen in über 30 Staaten Europas, Afrikas, Asiens und Australiens.

TRV Wesseling: Ein Rückblick auf die Historische Revision

10.12.2024

Die Thermische Rückstandsverwertung in Wesseling steht seit fast 50 Jahren für zuverlässige und fachgerechte Sonderabfallentsorgung. Jedes Jahr wird die Hochtemperaturverbrennungsanlage während einer mehrwöchigen Revision umfassend gewartet, um den reibungslosen Betrieb zu gewährleisten. Doch die diesjährige Revision war eine historische: Neben den üblichen Wartungsarbeiten wurden umfangreiche Sanierungsmaßnahmen durchgeführt, die die Effizienz steigern und die Zuverlässigkeit der Anlage verbessern.

Die TRV in Wesseling

Die Thermische Rückstandsverwertung GmbH & Co. KG (TRV) befindet sich im Industriegebiet Wesseling und ist als die größte Hochtemperaturverbrennungsanlage im Verbund der REMONDIS Industrie Service ein elementarer Bestandteil für eine geordnete und gesicherte Abfallwirtschaft in Deutschland und Europa. Seit 1974 spielt die TRV eine entscheidende Rolle bei der sicheren thermischen Behandlung von Sonderabfällen. Spezialisiert auf die fachgerechte und vorschriftsmäßige Entsorgung gefährlicher Abfälle, um sie umweltschonend zu verwerten oder zu beseitigen, werden dort feste, pastöse, flüssige oder in Gebinden verpackte Abfälle behandelt. Die Verbrennungskapazität der TRV beträgt ca. 60.000 t/a und umfasst Annahme- und Bereitstellungskapazitäten im Feststoffbunker von ca. 800 m³ und in Flüssigabfallbehältern von ca. 950 m³.

Um die Behandlungsfähigkeit der Anlage zuverlässig sicherzustellen, findet einmal im Jahr eine mehrwöchige Revision statt. In diesem Jahr handelte es sich dabei um eine außergewöhnliche Phase, die historische Ausmaße hatte. Zusammen mit den üblichen Revisionsarbeiten wurden umfassende Sanierungsmaßnahmen durchgeführt, um die Verfügbarkeit der Anlage zu verbessern.

Funktionsweise und Aufbau der Anlage

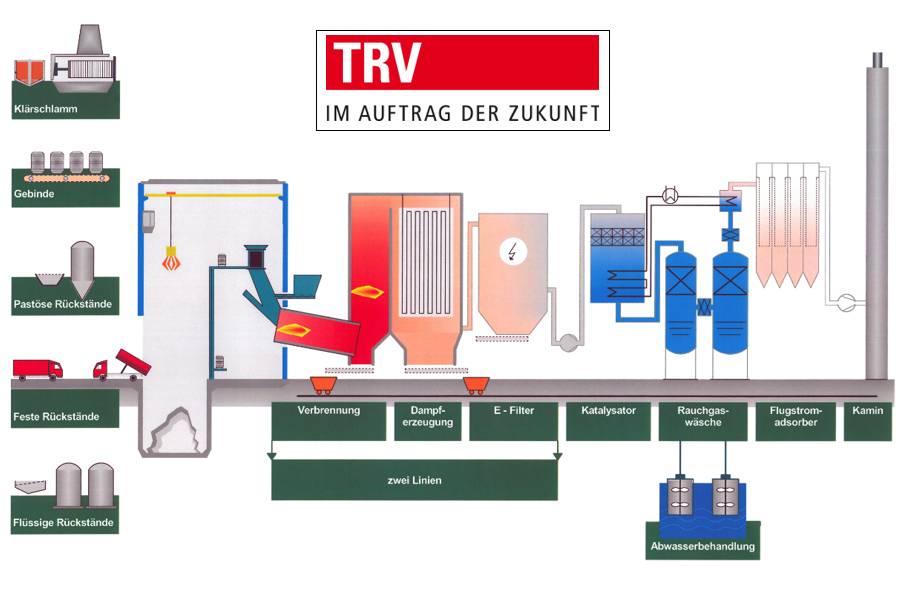

Als einzige Sonderabfallverbrennungsanlage in Deutschland, die sämtliche Abfallschlüssel thermisch behandeln kann, ist die TRV ein unverzichtbarer Teil der REMONDIS Industrie Service. Bestehend aus zwei Behandlungslinien sind in der Anlage zwei Drehrohröfen in Betrieb, in dem Sonderabfälle bei bis zu 1.100 Grad Celsius thermisch verwertet werden. Das Rauchgas, das dabei entsteht, wird in verschiedenen Schritten in der Anlage gereinigt und Emissionen werden so auf ein Minimum reduziert. Bestandteil der Behandlungslinien sind nach den Drehrohren zwei Nachbrennkammern, die direkt hinter den Öfen liegen, zwei Abhitzekessel, in denen Dampf durch die Energie des heißen Rauchgases erzeugt wird, sowie mehrere Reinigungsschritte, um verbliebene Schadstoffe aus den Rauchgasen zu entfernen.

In diesem Jahr wurden die größten Revisionsarbeiten in der Geschichte der TRV abgeschlossen, bei der auch die Abhitzekessel und der Flugstromadsorber saniert wurden. Dabei waren rund 500 Mitarbeitende von 36 Partnerfirmen und um die Uhr im Einsatz – etwa doppelt so viele wie bei einer normalen jährlichen Revision.

Die jährliche Revision als wichtiger Baustein für einen reibungslosen Anlagenbetrieb

Einmal im Jahr heißt es für einige Wochen: Stillstand der Anlage zur jährlichen Revision. In dieser geplanten Stillstandzeit werden gemeinsam mit unterschiedlichen Gewerken notwendige Bau- und Wartungsmaßnahmen durchgeführt, die während des normalen Anlagenbetriebes nicht stattfinden können. Das gilt für alle Anlagen im Verbund der REMONDIS Industrie Service. Bei der TRV ist ein wichtiger Bestandteil der jährlichen Revision beispielsweise die Renovierung der Drehrohröfen, die von innen mit einem speziellen hitzebeständigen Material ausgemauert sind. Wenn die Drehrohröfen abgekühlt sind, werden bei einer Revision Mauerungs- und Ausbesserungsarbeiten in den Drehrohren durchgeführt. Alle Anlagenteile werden gereinigt, Verschleißteile werden ausgetauscht, Reparaturen durchgeführt und potenzielle Fehlerquellen können in der Revisionszeit behoben werden. Aus diesem Grund stellt die Revision eine elementare Phase für das restliche Betriebsjahr dar, die einen reibungslosen Anlagenbetrieb ohne Ausfälle gewährleisten soll.

Warum war die diesjährige Revision so außergewöhnlich?

Neben den üblichen Arbeiten sind in diesem Jahr einige Besonderheiten hinzugekommen, weil größere Sanierungsmaßnahmen durchgeführt wurden. Dabei ging es vor allem um die beiden Abhitzekessel sowie den Flugstromadsorber.

In den beiden Abhitzekessel wird mit Hilfe des heißen Rauchgases, das bei der thermischen Verwertung der Sonderabfälle in den Drehrohren entsteht, Dampf erzeugt. Dieser wird dann als Energieträger in das Werksnetz des Standortbetreibers eingespeist. Dadurch erfüllen die Kessel eine wichtige Aufgabe der Anlage im Sinne einer nachhaltigen Behandlung. Sie standen im Fokus der Sanierungen, um die Verfügbarkeit der Anlage zu erhöhen und Ausfälle zu verhindern. Weil die Kessel thermisch begrenzt sind, hat die Sanierung aber keine Leistungssteigerung zur Folge.

Der Flugstromadsorber ist der letzte Reinigungsschritt in der Rauchgasreinigung und entfernt darin verbliebene Schadstoffe zuverlässig durch insgesamt 660 Filterstrümpfe. Die Sanierung dieses Anlagenteils hatte einen besonders großen Effekt, der nach der Revision deutlich spürbar wurde. Um Abfälle im Drehrohr zu behandeln wird Sauerstoff benötigt. Deswegen wird Luft mit in das Drehrohr eingeleitet, die mit Hilfe des in der Anlage herrschenden Unterdrucks und mehreren verbauten Lüftern durch die gesamte Anlage und alle Behandlungsschritte gezogen wird. Vor der Sanierung wurde am Flugstromadsorber Umgebungsluft von außen mit eingezogen, was durch die Revision nun nicht mehr der Fall ist. So kann der Luftstrom effizienter und mit deutlich weniger Energieaufwand durch die Anlage strömen.

Effekte der Sanierung auf den Anlagenbetrieb

Durch die Sanierung herrschen in der Anlage nach den diesjährigen umfassenden Arbeiten nun grundlegend andere Bedingungen. Luftmengen können nun variabler den Verbrennungsbedingungen angepasst werden, die Effizienz wurde diesbezüglich erhöht und der Energieaufwand gesenkt. Als wichtigstes Ergebnis der Sanierung bleibt festzuhalten, dass die verschiedenen Maßnahmen zu einem stabileren Ablauf im Anlagenbetrieb führen.

Kai Reinicke, Geschäftsführer der TRV resümiert:

„Das gesetzte Ziel wurde durch die Arbeiten erreicht: Die durchgeführten Maßnahmen führen zu weniger Ausfällen und einer besseren Verfügbarkeit der Anlage, was die Zuverlässigkeit deutlich erhöht.“

Herausforderungen während der Revision

Bei einem Projekt dieser Größenordnung sind eine durchdachte Planung und gute Koordination entscheidend. Anders als bei jährlichen Revisionen, bei denen viele Abläufe über die Jahre gut eingespielt sind, kamen in diesem Jahr neue und unbekannte Faktoren hinzu. Mit einem Planungsteam bestehend aus den Mitarbeitenden der Instandhaltung und des Betriebes, begann die Vorbereitung lange im Voraus. Es ging vor allem darum, die Terminkoordination zwischen den verschiedenen beteiligten Gewerken und bei großen Anlieferungen so reibungslos und exakt wie möglich zu gestalten. In vielen Situationen zählte wortwörtlich jede Minute.

René Kolz, Instandhaltungsleiter, und Jens Schmitz, Betriebsleiter bei der TRV, blicken zurück:

„Vom Beginn der Planungen bis zur Umsetzung des Projektes sind 19 Monate vergangen. Von Anfang an haben wir mit Hochdruck daran gearbeitet, dass der Projektplan niet- und nagelfest ist. Bei so vielen Abhängigkeiten der arbeitenden Gewerke untereinander durfte einfach nichts schiefgehen. Ein Unsicherheitsfaktor war wie so oft: das Wetter. Trotz vieler Regentage hatten wir aber Glück. Bei wichtigen Kranarbeiten war das Wetter stets stabil.“

Dank eines engagierten Teams verliefen die Projekte reibungslos und durch die gute Vorbereitung und Abstimmung untereinander, konnte es innerhalb des geplanten Zeitrahmens abgeschlossen werden. Ein besonderer Dank gilt unseren starken Partnern, die wesentlich zum Erfolg beigetragen haben.

Bildnachweis: REMONDIS, REMONDIS, TRV, REMONDIS